工藝系統熱變形對加工精度的影響

1.機床熱變形對加工精度的影響

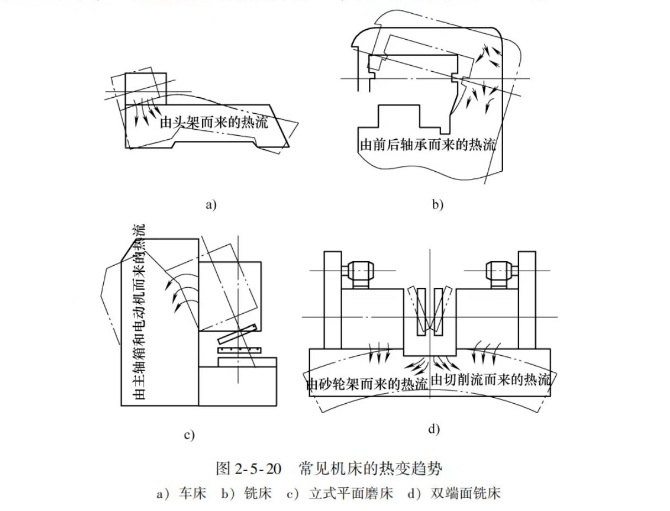

機床在加工過程中,在內外熱源的影響下,各部分溫度將發生變化。由于熱源分布得不均勻和機床結構的復雜性,機床各部件將發生不同程度的熱變形,破壞了機床的幾何精度,從而影響工件的加工精度。機床的熱變形,最主要的是主軸箱部件、床身導軌以及兩者相對位置等方面的熱變形對加工精度的影響最大。對于大型機床,如導軌磨床、外圓磨床、龍門式機床等長形床身部件,其溫差影響是很顯著的。另外,立柱和床鞍的位置也因床身的熱變形而產生相應的變化。常見機床的熱變形趨勢如圖2-5-20所示。

2.工件熱變形對加工精度的影響

工件主要受切削熱影響而產生變形,對于大型工件或精密工件,外部熱源也不可忽視,由于加工方法不同,不同的工件材料、結構和尺寸、工件的受熱變形也不相同。

1)工件均勻受熱。在車削、磨削軸、套、盤類零件的內、外圓中,當采用兩頂尖裝夾方法時,對于長度較長的工件受熱后伸長量較大,受到頂尖的阻礙會出現壓桿失穩的現象,這不但會使工件彎曲產生較大的誤差,還有工件被甩出的隱患。這時宜采用彈性頂尖,或經常松開頂尖,以調整對工件的壓力。

工件受熱變形對粗加工似乎影響不大,但在數控機床上加工工件時,會給后續的加工工序帶來影響。如工件沒有充分冷卻就進行精加工,則使冷卻后測量的實際尺寸超差。

工件受熱變形對精加工的影響較突出,特別是細長、高精度工件。例如磨削長度為3m的絲杠,一次走刀后工件溫度升高3℃,則絲杠伸長量為0.1mm。

2)工件不均勻受熱。如銑、刨、磨平面時,工件單面受熱,上、下兩面的溫度差使工件拱起,凸出部分隨即被切(磨)去。而工件冷卻后變形恢復,使工件出現中凹的形狀誤差。

3.刀具熱變形對加工精度的影響

刀具的熱變形引起的加工誤差。刀具的受熱變形主要是由切削熱引起的。雖然大部分的切削熱都被切屑所帶走,傳給刀具的熱量并不多,但因刀具體積小,熱容量也小,而熱量又集中,所以刀具切削表面通常會達到很高的溫度。如高速鋼車刀的切削刃部分溫度可達到700℃左右,其受熱伸長量可達0.03~0.05mm。因此,刀具的受熱變形不可忽視。

連續切削時,刀具的受熱變形開始時比較快,隨后變得較緩慢,經過不長的時間便趨于熱平衡狀態。間斷切削時,由于刀具有短時間的冷卻,故其受熱變形量比連續切削時要小一些,但其熱變形的量不穩定,時大時小。

為了減小工件、刀具的受熱變形,可通過合理選擇刀具角度、切削用量,并使粗、精加工分開,采用切削液等方法降低切削熱,保證加工精度。