在工業生產中,加工硬化是一種常見的現象,它通常指的是在加工過程中,材料的硬度增加。那么,加工硬化的原因是什么呢?加工硬化產生的原因切削時在已加工表面層內也會產生不同程度的塑性變形,嚴重的變形會改變被切削材料的加工性能。

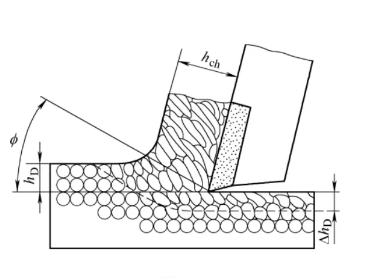

任何刀具的切削刃都不可能磨得絕對鋒利,當在鈍圓弧切削刃及其鄰近的后刀面的切削、擠壓和摩擦作用下,使已加工表面的金屬晶粒產生扭曲、擠壓和破碎,如圖所示,這種因嚴重的塑性變形而使表面層硬度增高的現象稱為加工硬化,又稱冷作硬化。金屬材料經硬化后提高了屈服強度,并在已加工表面上出現顯微裂紋和殘余應力,降低材料疲勞強度。

影響加工硬化的因素有:

1、增大刀具的前角、減小刀具鈍圓的半徑,切削層金屬的塑性變形減小,從而減小了工件的加工硬化程度。

2、工件材料的塑性越大,強化指數越大,則硬化越嚴重。對于一般碳素結構鋼,碳含量越少,塑性越大,硬化越嚴重。高錳鋼Mn12的強化指數很大,切削后已加工表面的硬度提高2倍以上;有色合金金屬的熔點低,容易弱化,加工硬化比結構鋼輕得多,銅件比鋼件小30%,鋁件比鋼件小75%左右。

3、當進給量比較大時,切削力增大,表面層金屬的塑性變形加劇,硬化程度增加。

4、切削速度增加時,塑性變形減小,塑性變形區也縮小,因此,硬化層深度減小。另一方面,切削速度增加時,切削溫度升高,弱化過程加快。但切削速度增加,又會使導熱時間縮短,因而弱化來不及進行。當切削溫度超過Ac3時,表面層組織將產生相變,形成淬火組織。因此,硬化層深度及硬化程度又將增加。硬化層深度先是隨切削速度的增加而減小,然后又隨切削速度的增加而增大。采用有效的冷卻潤滑措施,可使加工硬化層深度減小。

加工硬化是材料加工過程中常見的現象,其原因包括材料的變形和晶粒的細化,而加工硬化對產品性能的影響既有積極的一面,也存在一定的局限性。在實際應用中,需要根據具體產品的需求,合理控制加工硬化的程度,以實現最佳的材料性能。