概述

大多數壓鑄鋁的工件都是一些數量較大、且形狀復雜的多面體所構成,需多次裝夾多工位加工,特別是近期,市場上出現的一些新能源汽車電池盒、電源逆變器盒,LED顯示屏箱體等壓鑄腔體工件,普遍存在加工效率不高、加工精度不高和用工較多等問題,針對該問題我公司開發了一款YHV1165加工中心,它一次裝夾可實現高效高精完成五個面的復合加工中心機床。該機型已申請國家專利,專利號:201510466753.2。

1.YHV1165五面體機床的結構介紹

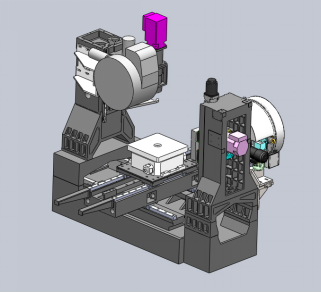

五面體復合機床是由一臺臥式加工中心和一臺立式加工中心組合而成,它們共同使用了一套工作平面運動系統,各自的主軸箱運動系統和各自的刀庫系統,兩立柱分別于各自的對面相對而設置,平面運動上方設置有回轉分度工作臺,可實現等分四面或多側面的加工,也可設置一直驅回轉運動轉臺,實現對有些零件的車削復合加工。

該機床床座采用了整體結構設計,立、臥立柱可分別安裝在一個整體床座上,床座縱向導軌采用了加寬設計增加了機床整體在高速運行中的穩定性,床鞍在床座上的運動在設計中既能滿足立加的最大行程,同時還要滿足臥加主軸端面距轉臺中心的最小距離。為便于安裝不同類型的回轉工作臺,在床鞍的上軌道上設計了一個滑板,其上可安裝轉臺。為便于工件的安裝,機床轉臺都設計有帶回轉接頭的氣動接頭。機床直線運動進給系統采用了高精度大螺距帶預緊滾珠絲桿,并在絲桿兩端采用了預拉結構設計,且采用高精度帶預緊直線導軌并將伺服電機與絲桿直聯的結構設計可實現快速進給移動60m/min。

兩主軸分別采用BT40、12000r/min設計并分別采用24把圓盤刀庫,在立式上也可配BT30夾臂式刀庫,圓盤刀庫上采用了伺服電機控制刀臂的旋轉和進出大大提高了換刀速度和刀庫整體的可靠性。立、臥兩主軸全部采用了與伺服主軸電機的直聯式結構設計從而能實現高轉速切削運行和高速攻牙。

該機床分別配置有三種形式的回轉工作臺,可分別應用不同的零件加工,它們分別是:90°一分的液壓工作臺、5°一分的帶齒盤鎖緊伺服電機驅動的轉臺和直驅電機轉臺可用于零件的車削加工。

該復合機床由一套數控系統來控制整臺機床的全部直線運動旋轉運動和雙主軸的運動,并實現各自主軸的換刀,及刀具的平面和長度的插補,由于是共用運動平面在機床工作時兩主軸是不能同時工作的,但能快速實現坐標的轉換。

五面體加工中心光機圖

2. YHV1165五面體機床的性能比較

一般能完成五個面的加工方案有:龍門五面體、五軸加工中心和臥式加工中心結合立式加工中心這三種形成。

方案 | 龍門五面體 | 五軸加工中心 | 立式加工中心和臥式加工中心 | YHV1165 | |

加工范圍 | 視機床型號 | 一般小于φ650X200 | 視機床型號 | 1100X650X400mm | |

快移速度 | 一般15m/min | 40m/min | 臥加30m/min 立加40m/min | 48m/min | |

最高主軸轉速 | 6000r/min | 18000r/min | 臥8000r/min 立10000r/min | 12000r/min | |

換刀速度 | 60s | 5s | 1.8s | 1.8s | |

換位速度 | 手動120s | 自動15s | 3s | 5s | 5s |

加工精度 | 不詳 | 由于系用蝸輪蝸桿加工長直線精度不高 | 有些需平面與垂直面位置精度時因二次裝夾精度不高 | 精度高0.02/300mm并保證平面與垂面位置精度 | |

裝夾 | 一次 | 一次 | 二次 | 一次 | |

占地面積 | 大 | 小 | 大 | 小 | |

價格 | 高 | 高 | 較高 | 低 | |

從上表可以看出在加工范圍500~1100長度的工件時,該機床占有加工效率高、加工精度高、占地面積小和用工減少等優勢。

3.五面體復合機床應用舉例

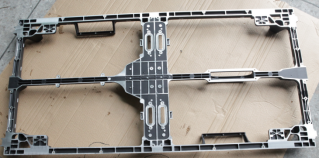

(1)在LED顯示屏行業的顛覆性應用

我國是全球最大的LED顯示屏生產國,占全球60%以上份額,其中主要集中在珠三角地區。近年來LED顯示屏行業往高清晰、小間距方向發展,這對LED顯示屏箱體生產提出較高要求,箱體精度需保持在0.05mm內誤差(LED顯示屏模組需要用箱體來裝,再拼接成各種比例大小的顯示屏)。業內以往需國外私模訂制,加工成本很高,現在采用華亞五面體機床一次裝夾完成加工,精度保持在0.03mm(500*500箱體),并且整個箱體加工生產周期也大降低。五面體機床顛覆了LED箱體加工行業舊加工工藝,經過一年多的市場應用對比,現在五面體機床已成為LED行業的一款標配高效率機床。

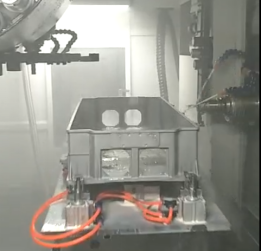

(2)在新能源汽車行業的應用

新能源汽車的高壓箱,共五個面需加工,將近20公斤,五面體機床一次裝夾完成,無需來回搬運裝夾。如果用普通的立加分工序來做,來回搬運,勞動強度超級大,即使采用機械手搬運加工效率也沒有該機床高,且成本投入增加一倍,加工精度也不高。

(3)在通訊5G行業的應用

進入大批量穩定量產。應用該機床后的優勢有以下幾方面:一是一次裝夾完成多個工作面加工,二是有助于保證精度穩定性,提高產品加工良率,這點是非常重要的!傳統方法是立式臥式加工中心配套加工,這樣多工序無法避免多次裝夾,精度控制難度大。三是半成品在機臺間的來回周轉搬運麻煩,采用該五面體機床完成相同產能所需人工數量會減少一半。四是使用的機機臺數量和占地面積也會減少1/3。