在機械加工過程中,工藝系統會受到各種熱的影響而產生溫度變形,這種變形將破壞刀具與工件的正確幾何關系和運動關系,造成工件的加工誤差。熱變形對加工精度影響比較大,特別在精密加工和大件加工中,熱變形所引起的加工誤差通常會占到工件總誤差的40%-70%。減少和控制工藝系統熱變形的主要途徑:

1.減少發熱,隔離熱源

1)合理選擇切削用量和刀具幾何角度或粗、精加工分開進行,可以減少切削熱。

2)從結構設計和加強潤滑兩方面采取措施,可改善摩擦特性以減少摩擦熱。

3)盡可能將機床中能夠分離的熱源部件從主機中分離出去,如電動機、變速箱、液壓系統、冷卻系統等,這樣也可以杜絕大部分的熱源。

4)采取措施(如用隔熱材料)將發熱部件與機床大件(如床身、立柱等)隔離開來。

2.強制性冷卻

1)冷卻。冷卻是減少工件或刀具變形的最好辦法。某些機床采用冷凍機對流經機床的潤滑油和切削液進行強制冷卻,以提高冷卻效果。

2)風扇通風。加強通風散熱,在熱源處加風扇、散熱片、通風窗口等。

3.使用熱補償方法減少熱變形

由于機床設計的問題,機床床身上各區的溫度是高低不同的,對于高精度的機床,如磨床或數控機床類,就會對產品的加工產生不良的影響。為消除這種熱變形的影響因素,將熱量有意地從高溫區導向低溫區以補償溫度場的不均勻性。為防止滾珠絲杠的熱變形常采用一種“預拉法”的措施,即在絲杠加工時故意將其螺距做得小一些,裝配時對絲杠預先進行拉伸,使其螺距拉大到標準值。這樣利用絲杠受拉力后產生的內應力來吸收熱應力,從而補償了絲杠的熱變形。在裝配上述機床時,用7848~9810N的預拉力使絲杠預伸長0.03~0.04mm,機床工作時效果很好。

4.采取合理的機床部件結構減少熱變形的影響

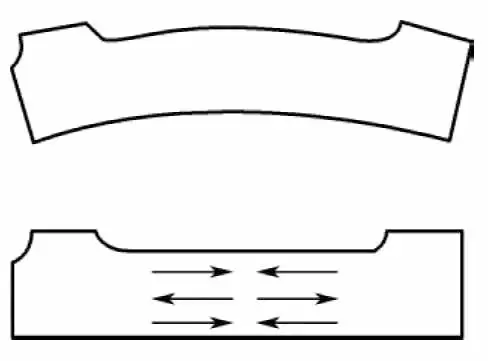

設計機床時,如果從結構上加以改進使熱變形得到減少,這也是很重要的一個措施。注意結構的對稱性就可以減少熱變形,如在主軸箱的設計中將轉動元件(軸、軸承及傳動齒輪等)安放于對稱位置,可以均衡箱壁的溫升從而減少其變形。有些機床采用雙立柱結構,由于左右對稱,其在左右方向的熱變形就比單立柱的結構要小得多。

在結構設計時,使關鍵部件的熱變形只在無礙于加工精度的方向上產生,這也是從結構上解決熱變形對加工精度影響的一個措施。

此外,在結構設計時為減少熱變形的影響,還可以從選擇材料上加以考慮。例如,對一些十分關鍵的零件,可采用線膨脹系數小的材料。

5.控制環境溫度

精密機床一般安裝在恒溫車間,其恒溫誤差一般控制在±1℃以內。